1. Долговечность и длительный срок службы.

Блоки приемных подушек созданы для того, чтобы выдерживать самые суровые промышленные условия, что делает их отличным выбором для тяжелых условий эксплуатации. Ключевым фактором их долговечности являются материалы, используемые в их конструкции. Для изготовления этих устройств обычно используются высококачественные металлы, такие как чугун или сталь, которые обеспечивают превосходную прочность и устойчивость к износу. В средах с экстремальными условиями, например, на сталелитейных заводах, горнодобывающих предприятиях или производственных предприятиях, износ механических компонентов неизбежен, но прочные опорные блоки приемного устройства созданы для эффективного поглощения и распределения этих напряжений.

Пресс-масленки, встроенные в эти узлы, позволяют легко смазывать, что имеет решающее значение для продления срока службы подшипников и снижения трения между движущимися частями. Эта непрерывная смазка необходима для высокоскоростных и высоконагруженных применений, где механические компоненты подвергаются постоянному движению. Без надлежащей смазки подшипники будут подвергаться ускоренному износу, что приведет к выходу оборудования из строя. Обеспечивая постоянную смазку через пресс-масленки, эти устройства помогают максимально увеличить срок их службы, что делает их особенно полезными в сложных условиях эксплуатации или в сложных условиях. Это продлевает срок службы как агрегата, так и оборудования, что в конечном итоге сокращает время простоев и затраты на техническое обслуживание.

2. Защита от суровых условий окружающей среды

Тяжелые условия эксплуатации часто подвергают оборудование воздействию влаги, агрессивных химикатов, экстремальных температур и других экологических проблем. Блоки приемных подушек разработаны с учетом этого и имеют несколько защитных слоев, защищающих их от таких элементов. Корпус этих устройств часто покрывается алкидной или акриловой краской на водной основе, что обеспечивает прочную, устойчивую к коррозии поверхность, предотвращающую образование ржавчины и повреждение от влаги или химического воздействия. Этот защитный слой жизненно важен в таких средах, как предприятия пищевой промышленности, химическая промышленность и морское судоходство, где воздействие влаги или агрессивных веществ может быстро разрушить незащищенные металлические компоненты.

В средах, где агрегаты не окрашены, для предотвращения ржавчины применяется ингибитор ржавчины, не содержащий растворителей. Это антикоррозионное покрытие обеспечивает дополнительный уровень защиты, гарантируя, что агрегаты сохранят структурную целостность даже при воздействии суровых факторов окружающей среды. Сочетание лакокрасочного покрытия и ингибиторов ржавчины делает блоки приемных подушек идеальным выбором для мест, где оборудование подвергается воздействию влаги, химикатов или экстремальных температур. Эта защита не только продлевает срок службы агрегатов, но и повышает общую надежность оборудования, которое они поддерживают, снижая риск отказов, вызванных экологическим ущербом.

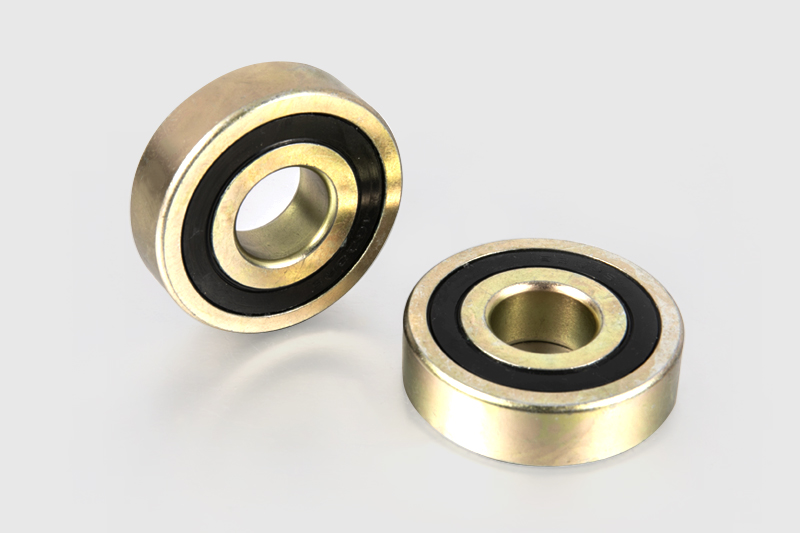

3. Гибкость благодаря вставным шарикоподшипникам

Приемные подушки обеспечивают исключительную гибкость, что особенно важно в отраслях, где требуются индивидуальные решения для различных условий эксплуатации. Корпуса этих узлов можно заказать отдельно от вставных шарикоподшипников, что позволяет создать сборку, адаптированную к конкретным потребностям. Этот модульный подход позволяет операторам выбирать лучший вставной подшипник с учетом таких факторов, как грузоподъемность, скорость и условия окружающей среды.

Например, в приложениях, где загрязнение является проблемой, например, в пищевой промышленности или горнодобывающей промышленности, можно использовать герметичный вкладыш для предотвращения попадания грязи, пыли или влаги в подшипник. С другой стороны, приложения с высокими скоростями вращения могут потребовать высокоскоростных подшипников для обеспечения плавной работы. Такая гибкость в выборе подшипников позволяет предприятиям точно настраивать свое оборудование для оптимальной работы в конкретных условиях, повышая производительность и надежность. Кроме того, легкость замены вкладышовых шарикоподшипников делает техническое обслуживание более простым и экономичным. Настройка вставного подшипника в соответствии с конкретными требованиями каждого применения может значительно улучшить производительность и долговечность всей системы.

4. Простота обслуживания

Простота обслуживания является решающим фактором при эксплуатации техники в тяжелых условиях. Блоки приемных подушек спроектированы так, чтобы обеспечить быстрое и простое обслуживание, чтобы свести к минимуму время простоя и предотвратить перебои в производстве. Встроенная масленка позволяет легко смазывать подшипники, что помогает снизить трение и износ с течением времени. Эта функция особенно ценна в отраслях, где оборудование постоянно работает и для обеспечения бесперебойной работы техники требуется регулярное техническое обслуживание.

Помимо смазки, эти узлы предназначены для простой регулировки натяжения, что имеет решающее значение при работе с конвейерными системами или другим оборудованием, подверженным переменным нагрузкам. Возможность быстрой регулировки натяжения вала или подшипников гарантирует, что система остается выровненной и в надлежащем рабочем состоянии, снижая вероятность перекоса или чрезмерного износа. Кроме того, конструкция блоков натяжных подушек позволяет при необходимости легко заменять подшипники или корпуса, что повышает эффективность задач по техническому обслуживанию. Благодаря этим простым в обслуживании функциям промышленность может значительно сократить время простоев и трудозатраты, связанные с более сложными процедурами ремонта.

5. Улучшенное распределение нагрузки и выравнивание вала.

В тяжелых условиях эксплуатации машины часто сталкиваются с переменными нагрузками, перекосами или тепловым расширением, которые могут вызвать чрезмерную нагрузку на механические компоненты. Приемные опорные блоки предназначены для выдерживания как радиальных, так и осевых нагрузок, гарантируя, что вал и подшипник остаются соосными при самых разных эксплуатационных нагрузках. Натяжной механизм позволяет легко регулировать натяжение вала, что особенно важно в конвейерных системах, ленточных конвейерах или других приложениях, где натяжение вала может нуждаться в частой регулировке с учетом износа или изменений условий эксплуатации.

Правильная центровка имеет решающее значение для минимизации износа компонентов и обеспечения бесперебойной работы оборудования. Несоосность может вызвать неравномерное распределение сил, что приведет к чрезмерному износу, вибрациям или даже отказу системы. Конструкция натяжителя позволяет легко регулировать положение подшипника, гарантируя, что вал остается выровненным и правильно натянутым. Это помогает поддерживать бесперебойную работу и снижает вероятность поломок или дорогостоящего ремонта. Предотвращая перекос, блоки приемных подушек способствуют общей стабильности и эффективности системы, обеспечивая стабильную работу в сложных условиях.

6. Вибрация и амортизация.

Промышленные машины часто работают в средах, где преобладают сильные вибрации и внезапные удары, например, в горнодобывающей промышленности, строительстве и производстве тяжелого оборудования. Эти вибрации могут привести к значительному повреждению подшипников, валов и других механических компонентов, что приведет к преждевременному выходу из строя и дорогостоящему простою. Блоки подушек приемного устройства специально разработаны для решения таких задач путем поглощения и управления вибрациями и ударами, возникающими во время работы.

Прочная конструкция и специальная конструкция этих агрегатов позволяют им поглощать динамические нагрузки и предотвращать повреждение подшипников и других компонентов. Гася вибрацию и уменьшая воздействие ударных нагрузок, опорные блоки приемного устройства обеспечивают плавную работу оборудования даже в условиях высокой вибрации. Эта особенность особенно важна в отраслях, где задействовано тяжелое машиностроение или высокоскоростные вращающиеся детали, где постоянное воздействие ударов и вибраций может привести к ускоренному износу. Минимизируя воздействие этих сил, эти агрегаты помогают продлить срок службы оборудования и повысить его общую эффективность.