1. Обнаружение материала

Чтобы судить о качестве желобчатых роликоподшипников, необходимо определить материал, из которого они изготовлены. Высококачественные подшипники обычно изготавливаются из высококачественной стали, например подшипниковой стали (GCr15), которая обладает высокой твердостью, износостойкостью и усталостной прочностью. Кроме того, легированная сталь или нержавеющая сталь также часто используется для изготовления высокопроизводительных подшипников, которые обладают лучшей коррозионной стойкостью и способностью адаптироваться к сложным условиям окружающей среды. При тестировании материала можно использовать спектрометр или другое оборудование для анализа материалов, чтобы определить, соответствует ли материал, используемый для подшипника, стандарту. В то же время соблюдение чистоты и однородности несущей поверхности также является важным методом оценки качества материала. Высококачественные подшипники имеют гладкую поверхность без явных дефектов, трещин и ямок, которые являются признаком чистых материалов и производственных процессов. Кроме того, можно провести испытания на твердость, чтобы убедиться в соответствии твердости подшипника проектным требованиям, тем самым гарантируя его надежность и срок службы в условиях высоких нагрузок.

2. Точность размеров

Точность размеров является важным показателем качества роликоподшипников с канавками. Высококачественные подшипники подвергаются строгому контролю точности размеров, чтобы гарантировать, что их можно точно установить в оборудование и нормально работать. Используя прецизионные измерительные инструменты, такие как штангенциркули и микрометры, можно измерить внутренний диаметр, внешний диаметр, ширину и размеры дорожки качения подшипника, чтобы убедиться, что они соответствуют стандартам проектирования. Подшипники с чрезмерной точностью размеров склонны к вибрации и шуму во время использования, что влияет на стабильность работы оборудования. Даже небольшое отклонение в точности размеров механического оборудования, вращающегося с высокой скоростью, может привести к серьезному износу и выходу из строя. Поэтому обеспечение точности размеров подшипника является важной частью обеспечения его качества и производительности. Сравнивая фактические данные измерений с проектными стандартами, можно судить о точности изготовления и стабильности подшипника, тем самым оценивая его качество.

3. Ротационная гибкость

Гибкость вращения — это интуитивно понятный способ оценить качество роликоподшипников с канавками. Качественные подшипники должны вращаться плавно, без ощущения застоя и без постороннего шума при вращении. Вращая подшипник вручную, можно предварительно оценить его гибкость. Высококачественные подшипники обеспечивают плавное вращение, равномерное сопротивление и отсутствие явного трения. Если подшипник заклинивает или издает ненормальный звук при вращении, возможно, имеются внутренние дефекты или недостаточная смазка. Кроме того, можно использовать специальное устройство для испытания на вращение для динамического обнаружения подшипника и измерения момента трения и уровня шума во время вращения. Высококачественные подшипники обычно имеют меньший момент трения и шум, что указывает на то, что их внутренняя структура и процесс обработки поверхности надежны, и они могут обеспечить стабильную работу и длительный срок службы в практическом применении.

4. Грузоподъемность

Грузоподъемность является важным параметром для измерения качества желобовых роликоподшипников, который напрямую влияет на их срок службы и производительность. При проектировании и производстве высококачественных подшипников учитывается их несущая способность, включая номинальную динамическую и статическую нагрузку. Вы можете обратиться к техническим параметрам подшипника, чтобы понять его грузоподъемность и убедиться, что он соответствует потребностям практического применения. При фактическом использовании перегрузка приведет к преждевременному выходу подшипника из строя. Поэтому при выборе подшипников следует разумно выбирать подшипники с соответствующей грузоподъемностью в соответствии с условиями эксплуатации оборудования. Кроме того, посредством реальных испытаний вы можете оценить работу подшипников в различных условиях нагрузки, например, с помощью экспериментов по нагрузке, наблюдать за деформацией и износом подшипников при высокой нагрузке. Высококачественные подшипники по-прежнему могут сохранять хорошие характеристики и стабильность в условиях высоких нагрузок, обеспечивая надежную работу оборудования.

5. Эффект смазки

Смазка необходима для нормальной работы и продления срока службы подшипников. Высококачественные роликоподшипники с канавками обычно снабжены высококачественной смазкой или смазочным маслом, чтобы гарантировать их плавную работу при высоких нагрузках и высоких скоростях. При проверке эффективности смазки подшипника можно наблюдать за однородностью и покрытием смазки, чтобы гарантировать ее полное проникновение во все части подшипника для уменьшения трения и износа. Плохо смазанные подшипники имеют тенденцию нагреваться во время использования, что приводит к повышенному износу и сокращению срока службы. Регулярная замена смазки и проверка состояния смазки позволяют поддерживать хороший смазочный эффект подшипника. Кроме того, выбор правильного типа смазочного материала и состава присадок также может значительно улучшить эксплуатационные характеристики и долговечность подшипника. Высококачественные смазочные материалы не только обеспечивают смазочный эффект, но также обладают хорошей стойкостью к окислению и коррозии и адаптируются к различным сложным рабочим средам.

6. Износостойкость и коррозионная стойкость.

Износостойкость и коррозионная стойкость являются важными показателями оценки качества желобовых роликоподшипников. Качественные подшипники должны обладать хорошей износостойкостью и сохранять низкую скорость износа при высоких нагрузках и длительной эксплуатации. Износостойкость подшипников в различных условиях работы можно оценить с помощью имитационных испытаний на износ. Подшипники с высокой износостойкостью сохраняют хорошие рабочие условия после длительного использования и продлевают срок службы оборудования. Кроме того, коррозионная стойкость также является важной характеристикой высококачественных подшипников, особенно для оборудования, используемого во влажных и агрессивных средах. Высококачественные подшипники обычно изготавливаются из нержавеющей стали или легированной стали и подвергаются специальной обработке поверхности, такой как цинкование и никелирование, для повышения их коррозионной стойкости. Коррозионную стойкость подшипников можно оценить с помощью таких методов, как испытание в солевом тумане, чтобы убедиться в их правильной работе в суровых условиях.

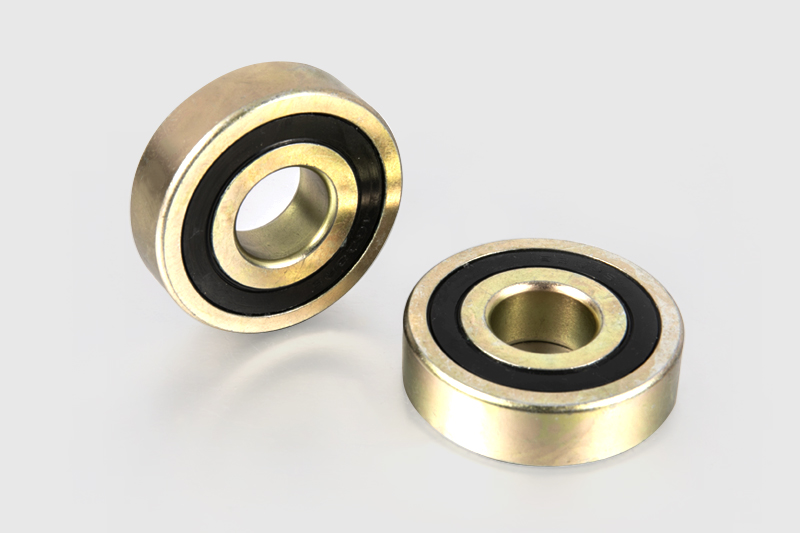

Радиальный шарикоподшипник серии 6000 с двумя контактными уплотнениями

Радиальные шарикоподшипники с двойным контактом и уплотнением серии 6000 представляют собой высокопроизводительные и надежные подшипниковые изделия, предназначенные для различных типов механического оборудования и промышленного применения. Изготовленные из высококачественной подшипниковой стали (GCr15), эта серия подшипников обладает высокой твердостью, износостойкостью и усталостной прочностью после термообработки и прецизионной механической обработки и может сохранять стабильную работу в суровых рабочих условиях. Его уникальная конструкция двойного контактного уплотнения (2RS) эффективно предотвращает попадание пыли, влаги и других загрязнений в подшипник, сохраняет смазку чистой и стабильной, а также продлевает срок службы. Высокоточная конструкция глубоких канавок позволяет подшипнику выдерживать радиальные и осевые двунаправленные нагрузки, обеспечивая плавную работу при высоких скоростях и тяжелых нагрузках. Заполненная внутри высококачественная смазка обеспечивает смазку, снижает трение и износ, обладает хорошей стойкостью к окислению и высоким температурам, адаптируясь к различным сложным условиям работы. Подшипники серии 6000 широко используются в электродвигателях, бытовой технике, автомобилях, сельскохозяйственной технике и промышленном оборудовании и идеально подходят благодаря своей высокой надежности и длительному сроку службы. Его простая конструкция, легкая установка, низкие требования к техническому обслуживанию и двухконтактные уплотнения сокращают частоту смазки и очистки, сокращают затраты на техническое обслуживание и время простоя, а также повышают эффективность работы оборудования.