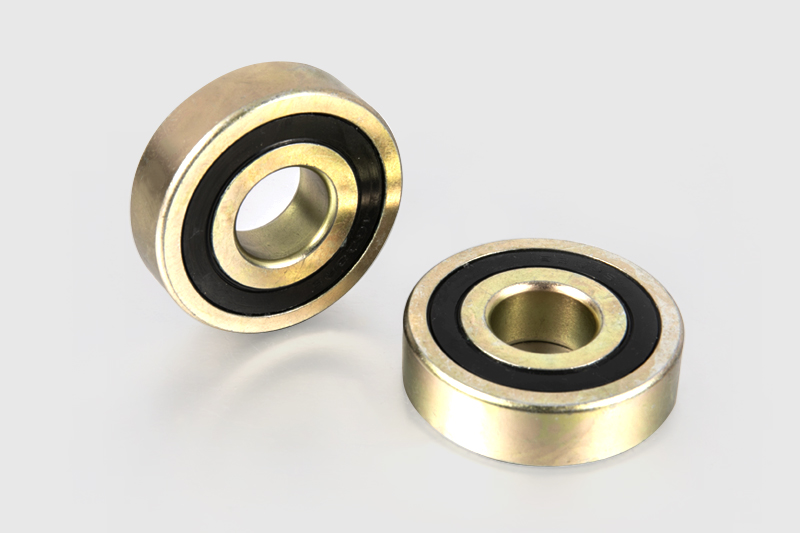

Катящиеся роликовые подшипники

Катящиеся роликовые подшипники являются типом радиального подшипника, который включает в себя уникальную конструкцию канавки во внутренней или внешней расе, чтобы улучшить распределение нагрузки и облегчить более плавное вращательное движение. Эти подшипники в основном используются в приложениях, требующих возможности обрабатывать как радиальные, так и осевые нагрузки. Благодаря своей способности выдерживать высокий стресс и их универсальный дизайн, подшипники канавки широко используются в различных промышленных применениях, от автомобильных систем до тяжелой техники.

1. Понимание калочных роликовых подшипников

Роликовые подшипники с рифлом состоят из цилиндрических или конических роликов, которые расположены между внутренней и внешней гонкой. Ключевой особенностью этих подшипников является канавка (или канала), интегрированная в одну или обе расы. Этот дизайн канавки помогает более равномерно распределить нагрузку по поверхности роликов, снижая шансы локализованных концентраций напряжений и повышая общую производительность подшипника.

В отличие от традиционных шариковых подшипников, которые используют сферические шарики для поддержки вращательного движения, катящиеся роликовые подшипники используют цилиндрические или конические ролики. Эти ролики расположены таким образом, что позволяет им свободно вращаться, в то время как канавка гарантирует, что нагрузка равномерно распространяется на ролики.

2. Структура и конструкция роликовых подшипников с рифлом

Роликовые подшипники Grooved Обычно включают следующие компоненты:

-

Внутренняя раса: Внутренняя раса, также известная как гонка или рукава подшипника, обеспечивает поверхность, на которой вращаются ролики. Его можно привести к тому, чтобы улучшить распределение нагрузки или для размещения дополнительных конструктивных функций.

-

Внешняя гонка: Внешняя раса обеспечивает поверхность, с которой контакты роликов. Как и внутренняя раса, это может быть привлечено к той же цели.

-

Ролики: Ролики-это компоненты, несущие нагрузку. В зависимости от конструкции подшипника они могут быть цилиндрическими или коническими. Ролики расположены между внутренними и внешними рас, и их форма помогает уменьшить трение, поддерживая как радиальные, так и осевые нагрузки.

-

Поддерживающая клетка: Удерживающая клетка удерживает ролики на месте, гарантируя, что они равномерно расположены, чтобы предотвратить помехи и поддерживать плавное движение.

3. Рабочий принцип роликовых подшипников

Принцип работы кастрированного роликового подшипника основан на взаимодействии между роликами и рас. Когда подшипник вращается, ролики катятся по канавкам в гонках, перенося нагрузки от одной гонки на другую. Конструкция канавки гарантирует, что нагрузка более равномерно распределена, что снижает шансы на износ и позволяя подшипнику обрабатывать более высокие нагрузки по сравнению с неканурованными роликовыми подшипниками.

Когда подшипник подвергается радиальным нагрузкам (силы, которые действуют перпендикулярно оси вращения) и осевыми нагрузками (силы, которые действуют параллельно оси), ролики помогают распределять эти силы равномерно по всей поверхности подшипника. Это уменьшает трение и повышает эффективность системы, в которой используется подшипник.

4. Преимущества калочных роликовых подшипников

Роликовые подшипники с рифенами предлагают ряд преимуществ по сравнению с традиционными шариковыми подшипниками и другими типами радиальных подшипников. Некоторые из ключевых преимуществ включают в себя:

4.1 Улучшенное распределение нагрузки

Основное преимущество конструкции канавки заключается в том, что он улучшает распределение нагрузки. Это особенно полезно в приложениях, в которых участвуют тяжелые нагрузки или где необходимо одновременно обрабатывать как радиальные, так и осевые нагрузки. Равномерно распределяя нагрузку по роликам, подшипник снижает риск локализованных точек напряжения, что может привести к преждевременному сбою.

4.2 Более высокая грузоподъемность

Роликовые подшипники с рифенами могут нести более высокую грузоподъемность, чем традиционные шариковые подшипники. Это связано с тем, что цилиндрические или конические ролики в канавке подшипники ролика имеют большую площадь поверхности, контактируя с гонками, что позволяет им обрабатывать больше нагрузки без чрезмерного износа.

4.3 Нижнее трение

Гладкое взаимодействие между роликами и канавкой уменьшает трение. Меньшее трение приводит к более низким рабочим температурам и большей эффективности в системах, где используются подшипники. Это может привести к экономии энергии и более длительной работы с продолжительностью работы как для подшипников, так и для машин, в которых они установлены.

4.4 Более длительный срок службы

Поскольку конструкция канавки распределяет нагрузку равномерно, катящиеся роликовые подшипники имеют тенденцию иметь более длительный срок службы по сравнению с другими типами подшипников. Это особенно верно в приложениях с высокой нагрузкой, где традиционные подшипники могут изнашиваться быстрее из-за неравномерного распределения нагрузки.

4.5 Универсальность

Роликовые подшипники с рифенами могут быть разработаны для обработки широкого диапазона нагрузок, включая радиальные, осевые или комбинацию обоих. Это делает их пригодными для широкого спектра применений, от автомобильной и промышленной машины до горнодобывающего оборудования и строительных транспортных средств.

5. Применение катящих роликовых подшипников

Роликовые подшипники Grooved используются в различных отраслях и приложениях из -за их способности обрабатывать как радиальные, так и осевые нагрузки. Некоторые из наиболее распространенных видов использования включают:

5.1 Автомобильная промышленность

В автомобильной промышленности в таких приложениях используются тазобедренные подшипники, такие как колесные концентраторы, рулевые системы и трансмиссии. Способность подшипников противостоять как радиальным, так и осевым силам делает их идеальными для этих приложений, где важны точные возможности движения и несущей нагрузки.

5.2 Промышленная техника

Промышленные машины часто полагаются на роликовые подшипники Grooved, чтобы обеспечить плавную работу и высокую нагрузку. Приложения, такие как конвейерные системы, тяжелые насосы и компрессоры, получают выгоду от улучшенного распределения нагрузки и более длительного срока службы, обеспечиваемых этими подшипниками.

5.3 Аэрокосмическая

Аэрокосмическая промышленность требует подшипников, которые могут обрабатывать высокие скорости и тяжелые нагрузки при сохранении надежности. Роликовые подшипники используются в авиационных двигателях, системах шасси и механизмах управления.

5.4 Строительное и горнодобывающее оборудование

Роликовые подшипники также используются в строительном и горном оборудовании, где они помогают поддерживать большие тяжелые компоненты, которые испытывают как радиальные, так и осевые силы. Эти приложения выигрывают от долговечности и способности подшипников противостоять суровым условиям эксплуатации.

6. Поддержание и уход за калочными роликами

Правильное обслуживание имеет решающее значение для обеспечения долговечности и производительности канавки. Некоторые ключевые методы обслуживания включают в себя:

6.1 Регулярная смазка

Роликовые подшипники с рифенами требуют регулярной смазки, чтобы уменьшить трение и предотвратить износ. Тип используемой смазки будет зависеть от конкретных условий применения и эксплуатации. Например, высокотемпературные среды могут потребовать высокопроизводительных смазок, которые могут противостоять экстремальному теплу.

6.2 Проверка на износ

Периодически проверяйте подшипник на наличие признаков износа, таких как шероховатость, чрезмерная жара или аномальные звуки. Если дизайн канавки начинает показывать признаки износа, подшипник следует заменить, чтобы избежать потенциального сбоя.

6.3 Выравнивание и установка

Правильная установка и выравнивание необходимы для оптимальной производительности подшипника. Размещение может привести к неравномерному распределению нагрузки и вызвать преждевременный износ. Всегда убедитесь, что подшипник правильно сидит и выровнен во время установки.

6.4 Мониторинг условий эксплуатации

Регулярно контролируйте условия работы подшипника, включая температуру, скорость и нагрузку. Экстремальные условия могут потребовать корректировки к смазке или графикам обслуживания.

Ключевые факторы, которые следует учитывать при выборе роликового подшипника.

Роликовые подшипники Grooved являются важными компонентами в различных механических системах, предназначенных для уменьшения трения и обеспечения плавного перемещения между частями. Эти подшипники, благодаря их уникальному дизайну и возможностям, подходят для приложений, которые требуют высокой точности, обработки нагрузки и производительности. Выбор правильного роликового подшипника имеет решающее значение для обеспечения оптимальной функциональности, долговечности и эффективности.

1. Нагрузить емкость и тип

Одним из основных соображений при выборе роликового подшипника Grooved является грузоподъемность и тип нагрузки, который будет столкнуться с вашей машиной. Подшипники предназначены для обработки различных типов нагрузки, включая радиальные и осевые нагрузки. Понимание требований нагрузки вашего приложения имеет решающее значение для определения наиболее подходящего подшипника.

Радиальная нагрузка

Радиальная нагрузка относится к нагрузке, действующей, перпендикулярной оси вращения. Подшипники, предназначенные для обработки радиальной нагрузки, обычно имеют ролики, которые имеют вес, распределяемый по окружности подшипника. Эти подшипники идеально подходят для применений, таких как конвейерные системы, электродвигатели и автомобильные колеса, где основная нагрузка действует наружу от центра.

При выборе подшипника для высоких радиальных нагрузок вы должны рассмотреть следующие факторы:

- Емкость радиальной нагрузки: Убедитесь, что подшипник может противостоять максимальной радиальной нагрузке без чрезмерного износа или отказа.

- Количество роликов: Подшипники с большим количеством роликов, как правило, лучше обрабатывают радиальные нагрузки, поскольку они более равномерно распределяют нагрузку по всему подшипнику.

Осевая нагрузка

Осевая нагрузка, также известная как нагрузка на тягу, действует вдоль оси вращения. Подшипники, предназначенные для осевых нагрузок, обычно используются в приложениях, где существуют силы, толкающие или тянущие вдоль оси подшипника, например, в коробках передач, турбинах или вертикальных валах.

При выборе подшипника для осевых нагрузок сосредоточьтесь на:

- Емкость тяги: Подшипник должен иметь возможность обрабатывать количество осевой силы, которое будет испытывать, которое будет испытывать.

- Угол контакта: Подшипники с большим углом контакта обычно обрабатывают более высокие осевые нагрузки, предлагая лучшую производительность в условиях тяги.

Комбинированная нагрузка

Некоторые приложения требуют подшипников, которые могут одновременно обрабатывать как радиальные, так и осевые нагрузки. Для этих случаев комбинированный подшипник (такой как угловой контактный подшипник) может быть хорошим выбором. Эти подшипники разработаны с помощью угла контакта, который позволяет им эффективно противостоять оба нагрузок.

2. Скорость требований

Различные приложения требуют подшипников, которые могут обрабатывать различные скорости вращения. Способность подшипника управлять скоростью напрямую влияет на его производительность, износ и тепло.

Низкоскоростные приложения

В низкоскоростных приложениях основное внимание уделяется емкостью нагрузки, а не на скорости. Подшипники, используемые в таких приложениях, имеют тенденцию обрабатывать более тяжелые нагрузки, но могут генерировать больше трения, что приводит к наращиванию тепла. Если ваш механизм работает на более низких скоростях, но включает в себя тяжелые нагрузки, убедитесь, что подшипник имеет достаточную радиальную или осевую нагрузку для управления напряжением.

Высокоскоростные приложения

Высокоскоростные применения требуют подшипников, которые могут минимизировать трение и накопление тепла. Подшипники с точными элементами прокатки, такими как керамические или усовершенствованные стальные сплавы, лучше подходят для этих условий. Ключевые функции для поиска включают:

- Низкое трение: Подшипники с материалами, которые естественным образом уменьшают трение, такие как керамика, помогают минимизировать накопление тепла.

- Точная конструкция: Высокоскоростные подшипники нуждаются в точной геометрии гоночной трассы и гладких элементам проката, чтобы уменьшить вибрацию и повысить производительность на повышенных скоростях.

Для высокоскоростных применений выбор подшипника с передовыми материалами и превосходной отделкой поверхности имеет решающее значение для обеспечения долгосрочной производительности.

3. Материал и долговечность

Материал калочного роликового подшипника значительно влияет на его долговечность, температурную стойкость и коррозионную стойкость. Подшипники доступны в различных материалах, каждый из которых предлагает различные преимущества на основе операционной среды и приложения.

Хромированная сталь

Хромированная сталь является одним из наиболее часто используемых материалов для калочных роликовых подшипников из -за ее превосходной долговечности и доступности. Хромированные стальные подшипники подходят для широкого спектра применений и обеспечивают хорошую устойчивость к износу и коррозии в умеренных условиях.

Нержавеющая сталь

Подшипники нержавеющей стали особенно полезны в среде, где присутствуют влажность, химические вещества или высокие температуры. Эти подшипники обеспечивают превосходную коррозионную устойчивость и идеально подходят для применения в пищевой промышленности, морской среде или химической обработке.

Керамические материалы

Керамические подшипники используются в экстремальных применениях производительности, где являются высокие скорости, низкие трения и превосходная устойчивость к износу. Керамические материалы также не магнитны, что делает их идеальными для применения в чувствительной электронике или высокой технике. Керамические подшипники могут работать при более высоких температурах и в более агрессивных средах по сравнению с традиционными металлическими подшипниками.

4. Условия окружающей среды

Операционная среда играет решающую роль в определении типа подшипника, который вы должны выбрать. Если ваш подшипник подвергается воздействию влаги, экстремальных температур или химических веществ, важно выбрать подшипник, который может противостоять этим условиям.

Запечатанные и экранированные дизайны

Подшипники, которые запечатаны или экранированы, предлагают дополнительную защиту от загрязняющих веществ, таких как грязь, вода или химикаты. Это особенно важно в приложениях, где подшипник будет работать в суровых условиях или где доступ к обслуживанию ограничен.

Коррозионные материалы

Для применений, в которых подшипник подвергается воздействию коррозионных элементов, таких как в морской или химической промышленности, лучшим выбором являются устойчивые к коррозионным материалам, такие как нержавеющая сталь или керамическая подшипника. Эти материалы могут помочь продлить срок службы подшипника, снижать потребности в техническом обслуживании и риск отказа.

5. Толерантность и толерантность

Уровень толерантности и точности, необходимый для вашего приложения, также должен влиять на ваш выбор подшипника. В таких отраслях, как робототехника, аэрокосмическая или качественная производство, подшипники с жесткими допусками и исключительной точностью необходимы.

Высокие точные подшипники

Высокие подшипники имеют более жесткие допуски и производятся для минимизации отклонения во время вращения. Эти подшипники необходимы в приложениях, которые требуют гладкого, стабильного движения, например, в робототехнике, медицинских устройствах и высокопроизводительных механизмах.

6. Размер и подгонка

Выбор подшипника, который подходит правильно, имеет важное значение для обеспечения плавной работы и долговечности. Размер подшипника должен соответствовать доступному пространству в механизме, а внутренний диаметр (ID), внешний диаметр (OD) и ширина подшипника должна соответствовать размерам вала.

Шахта и корпус

Перед выбором подшипника проверьте вал и корпус, чтобы убедиться, что нет смещения или чрезмерной игры. Плотная посадка гарантирует, что подшипник будет работать оптимально и снизить риск преждевременного износа.

7. Требования к смазке

Правильная смазка имеет решающее значение для уменьшения трения и продления срока службы подшипника. В зависимости от типа применения, вы можете выбрать подшипники, которые требуют смазки жира или смазки масла. Некоторые подшипники предварительно смазываются, в то время как другим может потребоваться периодическая смазка.

Типы смазки

- Смазка смазки: Смазка смазки обычно используется для применений с низкой или умеренной скоростью, где необходима постоянная смазка.

- Масляная смазка: Нефтяная смазка предпочтительнее для высокоскоростных применений или в том случае, где вызывает настройку тепла. Он предлагает лучшее рассеяние тепла и может быть распространено, чтобы уменьшить трение.

Смазка также помогает в предотвращении ржавчины и коррозии, особенно в подшипниках, которые подвергаются воздействию суровых условий окружающей среды.

Ключевые соображения для роликовых подшипников с рифлом

| Фактор | Соображения |

|---|---|

| Грузоподъемность | Радиальная нагрузка, осевая нагрузка или комбинированная нагрузка на основе потребностей применения. |

| Требования к скорости | Низкоскоростные приложения могут обрабатывать более тяжелые нагрузки; Высокоскоростные приложения нуждаются в низком трении и точке. |

| Материал | Хромированная сталь (долговечность), нержавеющая сталь (коррозионная устойчивость), керамическая (высокая скорость, экстремальные условия). |

| Условия окружающей среды | Запечатанные или экранированные конструкции для суровых сред; коррозионные материалы для агрессивных условий. |

| Толерантность и точность | Высокие подшипники для робототехники, аэрокосмической или высокопроизводительной. |

| Размер и подгонка | Убедитесь, что правильные размеры для вала и корпуса для предотвращения смещения. |

| Смазка | Выберите между смазкой или масляной смазкой на основе скорости и тепла. |

Применение катящих роликовых подшипников

Роликовые подшипники, также известные как подшипники Groove, разработаны с помощью канавок во внешней расе, которые позволяют элементам катания (обычно ролики или шарики) двигаться плавно и эффективно двигаться. Эти подшипники играют важную роль в уменьшении трения, минимизации износа и повышении общей производительности и продолжительности жизни машин. Из-за их высокой грузоподъемности и превосходной долговечности, подшипники роликов в различных отраслях широко используются в различных отраслях.

Автомобильная промышленность

В автомобильной промышленности спрос на высокопроизводительные, долговечные компоненты имеет решающее значение для обеспечения долговечности и эффективности транспортных средств. Роликовые подшипники Grooved используются в нескольких важных областях автомобильных систем, помогают уменьшить трение, поддержать вращающиеся детали и повысить общую производительность компонентов транспортных средств.

Компоненты двигателя

Двигатель является сердцем любого транспортного средства, и его компоненты должны работать плавно, чтобы обеспечить мощность и эффективность. Роликовые подшипники с рифенами широко используются в сборе двигателя, особенно в участках коленчатого вала и распределительного вала. Эти подшипники обеспечивают плавное вращение компонентов, позволяя им обрабатывать высокие радиальные и осевые нагрузки, произведенные во время работы двигателя.

Присутствие канавок в конструкции подшипника обеспечивает лучшую смазку, что сводит к минимуму тепло генерирования и износ. Это повышает производительность двигателя, снижает требования к техническому обслуживанию и повышает общую надежность транспортного средства.

Системы передачи

Трансмиссия отвечает за передачу энергии от двигателя в колеса. Роликовые подшипники Grooved используются в шестернях трансмиссии, валах и подшипниках, обеспечивая плавную передачу мощности и снижение потерь энергии из -за трения. Эти подшипники имеют решающее значение для поддержания эффективности системы передачи, поскольку они помогают минимизировать тепло генерирования и уменьшить износ на компонентах.

Колесные ступицы и оси

Роликовые подшипники также используются в колесных центрах и осях транспортных средств. Эти подшипники облегчают плавное вращение колес, гарантируя, что транспортное средство может эффективно двигаться без чрезмерного трения или накопления тепла. Они особенно полезны для обработки как радиальных, так и осевых нагрузок, что делает их идеальными для автомобильных колесных концентраторов, где присутствует комбинация сил.

Производственная отрасль

В производственной промышленности рисованные роликовые подшипники являются незаменимыми в различных механических системах. Их роль в облегчении плавного движения, уменьшении трения и повышении эффективности машины имеет решающее значение для обеспечения непрерывной работы производственных линий, сокращения времени простоя и повышения общей производительности.

Конвейерные системы

Конвейерные системы являются одним из основных продуктов в производственной промышленности, используемых для транспортировки товаров и материалов на разных этапах производства. Роликовые подшипники широко используются в роликах и шкивах этих конвейерных систем. Они обеспечивают плавное движение материалов и гарантируют, что система работает эффективно без чрезмерного износа или отказа.

Проектная конструкция подшипников обеспечивает лучшее распределение нагрузки и смазку, что уменьшает трение и предотвращает перегрев. Это приводит к меньшему времени простоя и снижению затрат на техническое обслуживание для производственных мощностей.

Сторонние машины

Машины компьютерного численного управления (ЧПУ) имеют решающее значение для точных и автоматизированных производственных процессов. Роликовые подшипники используются в машинах с ЧПУ для поддержки движения вращающихся компонентов, таких как шпинции, двигатели и держатели инструментов. Эти подшипники обеспечивают плавное движение во время высокоскоростных операций, снижая риск вибраций или неточностей в процессе обработки.

Используя кадровые подшипники роликов, машины ЧПУ могут работать с более высокой точностью, что приводит к лучшему качеству продукции и снижению ошибок в производстве. Кроме того, способность обрабатывать высокие радиальные и осевые нагрузки делает их идеальными для требовательной природы операций с ЧПУ.

Аэрокосмическая промышленность

Аэрокосмическая промышленность опирается на самые высокие стандарты инженерии и производительности, чтобы обеспечить безопасность и надежность самолетов. Роликовые подшипники Grooved используются в самых разных аэрокосмических приложениях, включая двигатели, шасси и другие важные компоненты.

Турбинные двигатели

В современных самолетах турбинные двигатели играют решающую роль в обеспечении необходимой тяги для полета. Роликовые подшипники используются в турбинных двигателях для поддержки высокоскоростных вращающихся деталей, таких как вал турбины и ротор. Эти подшипники помогают минимизировать трение, предотвратить перегрев и гарантировать, что двигатель эффективно работает в экстремальных условиях.

Высокая грузоподъемность и способность обрабатывать как радиальные, так и осевые силы заставляют калочные роликовые подшипники необходимыми для обеспечения гладкой и надежной работы турбинных двигателей.

Помещение самолетов

Помещение самолета подвергается огромному стрессу во время взлета и посадки, поскольку он должен поддерживать весь вес самолета, поглощая силы удара от приземления. Роликовые подшипники Grooved используются в различных компонентах шасси, таких как колеса и приводы.

Эти подшипники обеспечивают плавное вращение колес и предотвратить трение, которое может привести к перегреву или отказа. Они также обеспечивают необходимую поддержку для сложных движений шасси, обеспечивая безопасную и плавную посадку.

Сельскохозяйственное оборудование

Сельскохозяйственная техника работает в суровых и требовательных средах, где надежность и эффективность имеют первостепенное значение. Роликовые подшипники сыграли важную роль в обеспечении того, чтобы сельскохозяйственное оборудование, такое как уборные машины и тракторы, могли работать плавно и противостоять проблемам сельского хозяйства.

Сборные машины

Машины сбора урожая, в том числе комбинированные и кормовые комбайны, подвергаются высоким скоростям и тяжелым нагрузкам во время работы. Роликовые подшипники Grooved обычно используются в вращающихся частях этих машин, таких как режущие стержни, шнеки и конвейеры.

Способность подшипников калочного ролика обрабатывать как радиальные, так и осевые нагрузки гарантирует, что эти критические компоненты могут работать плавно, минимизируя время простоя и техническое обслуживание. Сокращая трение и износ, подшипники также помогают повысить эффективность использования топлива и общую производительность.

Тракторы и другое сельскохозяйственное оборудование

Тракторы и другие тяжелые сельскохозяйственные машины полагаются на различные вращающиеся компоненты, такие как колеса, оси и системы передачи. В этих компонентах используются калочные подшипники для обеспечения плавного вращения и эффективной передачи мощности.

Эти подшипники помогают уменьшить потери энергии, улучшить распределение нагрузки и продлить срок службы оборудования, что важно для обеспечения того, чтобы сельскохозяйственные операции работали гладко и эффективно.

Индустрия горнодобывания и строительства

В индустрии горнодобывающей и строительства тяжелые машины и оборудование подвергаются экстремальным условиям, включая высокие нагрузки, пыль и вибрации. В этих отраслях важны роликовые подшипники, чтобы обеспечить плавную эксплуатацию и долговечность критического оборудования, такого как краны, экскаваторы и грузовики.

Тяжелая техника и краны

В строительной и горнодобывающей промышленности для выполнения требовательных задач используются тяжелые машины, такие как краны, экскаваторы и бульдозеры. Роликовые подшипники с рифенами используются в различных частях этих машин, таких как вращающиеся соединения, колеса и дорожки.

Эти подшипники гарантируют, что машины могут обрабатывать значительные нагрузки и напряжения, связанные с строительными и добычами. Они также обеспечивают устойчивость к грязи и мусору, что распространено в этих отраслях, предотвращая преждевременный износ и неудачу.

Перевозить грузовики и конвейеры

Грузовики и конвейеры используются для транспортировки материалов через строительные и горные места. Роликовые подшипники с рифенами используются на колесах и осях этих транспортных средств, что позволяет плавно двигаться и эффективно перенос мощности. Эти подшипники уменьшают трение и гарантируют, что транспортные средства могут обрабатывать высокие радиальные и осевые нагрузки, которые типичны в этих отраслях.

Улучшивая надежность и производительность грузовиков и конвейеров, приносят канавки, помогают минимизировать время простоя и повысить общую производительность в сфере строительства и добычи полезных ископаемых.

Таблица приложений для роликового подшипника Grooved

| Промышленность | Приложения | Ключевые преимущества |

|---|---|---|

| Автомобильная промышленность | Компоненты двигателя, системы трансмиссии, колесные ступицы | Уменьшает трение, повышает производительность двигателя, плавную передачу мощности |

| Производство | Конвейерные системы, машины с ЧПУ | Повышает производительность, уменьшает время простоя, обеспечивает плавное движение |

| Аэрокосмическая | Турбинные двигатели, шасси | Повышает эффективность, снижает износ, обеспечивает безопасные посадки |

| Сельскохозяйственное оборудование | Машины для сбора урожая, тракторы, сельскохозяйственное оборудование | Повышает эффективность, снижает износ, повышает надежность |

| Добыча и строительство | Тяжелая техника, краны, грузовики, конвейеры | Поддерживает тяжелые нагрузки, увеличивает долговечность, предотвращает перегрев |

Советы по обеспечению долговечности ваших роликовых подшипников Grooved

Роликовые подшипники Grooved - это критические компоненты, используемые в различных механизмах и оборудовании, предлагая плавное вращательное движение при поддержке радиальных нагрузок. Как и любая механическая система, долговечность этих подшипников зависит от нескольких факторов, таких как надлежащая установка, обслуживание и управление окружающей средой.

Регулярные проверки

Регуляция регулярных проверок является одним из наиболее эффективных способов обнаружения ранних признаков потенциального сбоя несущего. Подшипники подвергаются различным уровням стресса, и регулярные проверки могут помочь выявить проблемы, прежде чем они станут катастрофическими.

1. Визуальный осмотр

Простая визуальная проверка подшипника может дать ценную информацию о его текущем состоянии. Ищите любые очевидные признаки повреждений, такие как трещины, коррозия или узоры износа. Со временем подшипники могут также развить признаки перегрузки или смещения.

Например, если гоночные трассы и элевания катания показывают видимый износ, это указывает на то, что подшипник подвергался чрезмерной нагрузке или неадекватной смазке. Кроме того, метки ржавчины или коррозии могут указывать на воздействие влаги, четкий признак скомпрометированного герметизации.

2. Мониторинг шума и вибрации

Еще один простой метод обнаружения проблем с подшипником - прослушивание необычных звуков или измерения вибраций. Если вы заметите увеличение уровня шума или нерегулярной вибрации во время работы, это может указывать на внутренний ущерб, смещение или износ в катящихся элементах.

Анализ вибрации может быть выполнен с использованием таких инструментов, как акселерометры или вибрационные счетчики. Эти устройства могут помочь вам определить частоту и амплитуду вибраций, которые часто указывают на конкретные типы сбоя подшипника. Регулярный мониторинг может уловить проблемы, прежде чем они обострятся.

3. Температура проверки

Подшипники, работающие при более высоких температурах, находящихся под риском преждевременного сбоя. Используя инфракрасные термометры или датчики температуры, вы можете контролировать рабочую температуру подшипника. Если температура превышает рекомендуемые ограничения производителя, это может указывать на плохую смазку, перегрузку или смещение.

4. Мониторинг нагрузки и скорости

Важно регулярно измерять условия нагрузки и скорости, в которых работает подшипник. Превышение рейтинга подшипника или рабочей скорости может привести к преждевременному износу и возможному сбою. Обязательно следите за условиями нагрузки и убедитесь, что они соответствуют спецификациям производителя.

Правильная смазка

Смазка играет ключевую роль в уменьшении трения и предотвращении износа в системе подшипника. Без надлежащей смазки подшипник может перегреться, что приводит к ускоренному износу или даже к полному отказу.

1. Выбор правой смазки

Выбор смазки необходим для производительности и долговечности вашего роликового подшипника. Смазочные материалы бывают разных форм, таких как масла, смазки и сухие смазочные материалы. Выбор в значительной степени зависит от таких факторов, как температура, скорость, нагрузка и рабочая среда.

Например:

- Высокоскоростные приложения Обычно требуется более легкие масла с низкой вязкостью.

- Приложения тяжелой нагрузки может выиграть от смазки с более толстой последовательности.

- Высокотемпературная среда Требуйте смазков с высокой тепловой стабильностью, такими как синтетические масла.

Проконсультируйтесь с руководящими принципами производителя, чтобы выбрать правильный тип смазки для вашего конкретного приложения.

2. Правильные интервалы смазки

Частота смазки так же важна, как и тип смазки. Смазание слишком часто может вызвать избыточное накопление смазки, в то время как недостаточная смазка приводит к увеличению трения и износа. Хорошо известный график смазки будет зависеть от нескольких факторов, включая рабочие часы, температурные условия и тип используемой смазки.

В таблице ниже изложены некоторые общие рекомендации для интервалов смазки:

| Тип смазки | Частота смазки | Типичные приложения |

|---|---|---|

| Смазка | Каждые 3-12 месяцев | Машины с низкой до средней скоростью |

| Масло | Каждые 6 месяцев до 2 лет | Высокоскоростной и высокотемпературной машины |

| Твердые смазки | Каждые 2-5 лет | Среда экстремальной нагрузки |

Примечание : Всегда обращайтесь к рекомендации производителя для интервалов смазки, характерных для вашей модели подшипника.

3. Метод смазки

Метод смазки также влияет на продолжительность жизни подшипника. Существует несколько методов применения смазки, в том числе ручной смазки, автоматических смазочных смазок и систем нефтяного тумана. Автоматизированные системы часто предпочтительны для применений с высокой потребностью, поскольку они обеспечивают непрерывную подачу свежей смазки, снижая вероятность сухого бега.

4. Контроль загрязнения

Важным аспектом смазки является предотвращение загрязнения смазки. Загрязнители, такие как грязь, вода или другой мусор, могут смешиваться со смазкой, ставя под угрозу ее эффективность. Со временем это приводит к увеличению износа, нагрева и потенциального сбоя подшипника. Использование надлежащих систем герметизации и фильтрации может помочь поддерживать чистую и эффективную смазку.

Защита окружающей среды

Роликовые подшипники с рифенами работают в широком диапазоне среды, некоторые из которых могут подвергать их загрязняющим веществам, влаге и экстремальным температурам. Меры защиты окружающей среды необходимы для продления срока службы подшипника.

1. Печать и щиты

Одним из наиболее эффективных способов защиты подшипников от внешних загрязняющих веществ является использование уплотнений и щитов. Эти компоненты помогают предотвратить попадание пыли, грязи и влаги в систему подшипника и смазки. Уплотнения обычно предотвращают проникновение загрязняющих веществ при сохранении смазки внутри. Щиты, с другой стороны, обеспечивают физический барьер, не полностью герметизируя подшипник, что позволяет какое -то движение смазки.

2. Пыль и профилактика грязи

При работе в грязной или пыльной среде убедитесь, что надлежащие защитные меры действуют. Использование фильтров или очистителей воздуха для удаления частиц из окружающей области может помочь уменьшить количество пыли, которая входит в систему подшипника. Также рекомендуется регулярная очистка и проверка корпуса и окружающего оборудования.

3. Защита от влаги

Влагоет может ускорить ржавчину и коррозию, сильно сокращая продолжительность жизни подшипника. Защитите свои подшипники от влаги, установив водонепроницаемые уплотнения или используя устойчивые к влажности смазки. В тех случаях, когда подшипники подвергаются воздействию крайней влажности или влажных условий, рассмотрите возможность использования нержавеющей стали или устойчивых к коррозии покрытий для подшипника.

4. Управление температурой

И экстремальная жара, и холод могут негативно повлиять на производительность подшипника. Чрезмерное тепло может вызвать расщепление смазки и увеличение износа, в то время как низкие температуры могут привести к сдушению смазки, что приводит к увеличению трения. Убедитесь, что подшипники используются в пределах указанных температурных диапазонов, и рассмотрите возможность установки систем охлаждения или отопления, где это необходимо.

5. Вибрация и ударная нагрузка

Чрезмерная вибрация или ударные нагрузки могут привести к физическому повреждению подшипников. В средах с высокой вибрацией, таких как промышленное оборудование, использование вибрационных демпфийтов и обеспечение правильного выравнивания валов и подшипников может помочь предотвратить преждевременные сбои подшипников. Кроме того, защита от ударной нагрузки, такая как использование систем защиты от перегрузки, может помочь смягчить влияние внезапных, неожиданных нагрузок. .