Точность радиально-упорных шарикоподшипников не кажется очень высокой. Есть ли способ улучшить его? Точность подшипников качения может быть улучшена. Ниже приведены четыре широко используемых метода повышения точности подшипников.

1. Величина нагрузки качения, создаваемой во время возбуждения, при несущей радиальной нагрузке, величина нагрузки качения будет незначительно меняться в процессе работы, где: 2-3-2-3.... Это приводит к смещению направления нагрузки. . Возникающая в результате вибрация неизбежна, но ее можно предварительно нагрузить, чтобы уменьшить осевую нагрузку на все тела качения.

2. Частичный ущерб

В процессе работы качение по поврежденному компоненту подшипника создает вибрацию определенной частоты. Частотный анализ позволяет выявить поврежденные компоненты подшипников. Этот принцип использовался в оборудовании для мониторинга состояния для обнаружения повреждений подшипников. Температура воздуха резко повысится, что приведет к аномально высоким температурам. Причины включают слишком много смазки, слишком маленький зазор подшипника, неправильный монтаж и слишком большое трение в уплотнительном устройстве. В случае высокоскоростного вращения причиной также является неправильный выбор несущей конструкции и способа смазки.

3. Точность соответствующих деталей.

Взаимосвязь между валом и подшипником может быть совместима с деформацией формы прилегающей детали, когда она находится в тесном контакте с кольцом подшипника. Если во время работы возникнут искажения, может возникнуть вибрация. Поэтому допуски, необходимые для механической обработки подшипников и валов, очень важны.

4. Загрязнители

Если вы работаете в загрязненной среде, загрязнения могут попасть в подшипник качения. Вибрация зависит от количества, масштаба и состава катящихся инородных частиц. Хотя частота не имеет типичной формы, причинами являются плохая смазка, плохая точность посадочного места вала или подшипника, повреждение подшипника, попадание посторонних предметов и т. д., но вы можете услышать раздражающий шум.

Измерьте размер вала и посадочного отверстия подшипника, чтобы определить точность соответствия подшипника. Требования к согласованию следующие: внутреннее кольцо и вал имеют посадку с натягом, натяг составляет 0~ 4 мкм (0 при небольшой нагрузке и высокой точности); Примите посадку с зазором в отверстие седла подшипника, величина зазора составляет 0~ 6 мкм (но когда в подшипнике свободного конца используются радиально-упорные шарикоподшипники, зазор можно увеличить); погрешность круглости вала и поверхности посадочного отверстия менее 2 мкм, в подшипнике используется проставочное кольцо. Параллельность торцевой поверхности менее 2 мкм, биение внутреннего конца заплечика вала, обращенного к внешнему торцу, меньше. более 2 мкм; биение заплечика посадочного отверстия подшипника относительно оси менее 4 мкм; биение внутреннего конца передней крышки шпинделя, обращенного к оси, составляет менее 4 мкм.

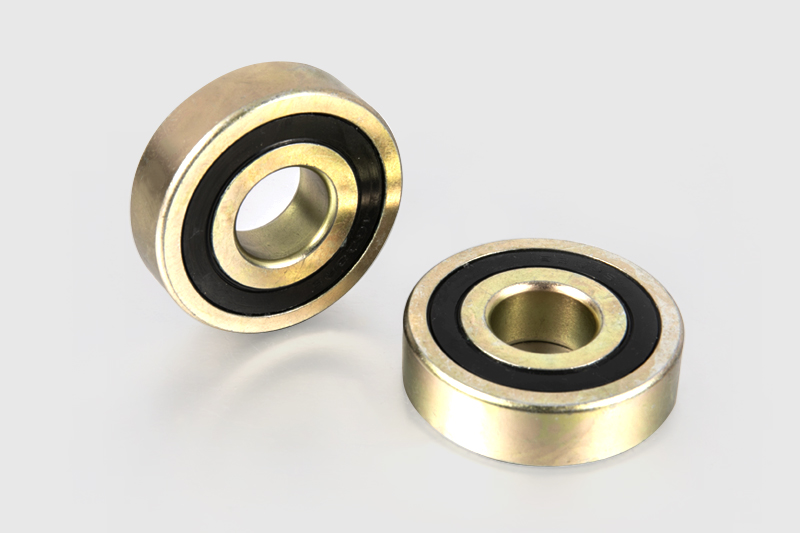

Установка переднего подшипника на неподвижный конец вала: тщательно очистите подшипник чистым чистящим керосином. Для смазки консистентной смазкой залейте в подшипник органический растворитель, содержащий от 3% до 5% смазки, для обезжиривания и очистки, а затем очистите подшипник с помощью шприца для смазки. Заполнить подшипник определенным количеством смазки (10–15 % объема пространства подшипника); нагрейте подшипник, чтобы повысить температуру на 20-30 ℃, установите радиально-упорный шарикоподшипник на конец вала с помощью гидравлической машины; надавите закрепительную втулку на вал и приложите соответствующее давление, чтобы прижать торцевую поверхность подшипника к ее осевому положению; намотайте ремень пружинной шкалы на наружное кольцо подшипника и методом измерения пускового момента проверьте, имеет ли указанный преднатяг большое изменение (даже если подшипник исправен, но из-за деформации посадки или сепаратора, преднатяг также может измениться).